Жаропонижающие средства для детей назначаются педиатром. Но бывают ситуации неотложной помощи при лихорадке, когда ребенку нужно дать лекарство немедленно. Тогда родители берут на себя ответственность и применяют жаропонижающие препараты. Что разрешено давать детям грудного возраста? Чем можно сбить температуру у детей постарше? Какие лекарства самые безопасные?

Грузоподъемности. Частные случаи определения эквивалентной

Подбор подшипников качения по статической и динамической

Основными критериями работоспособности подшипников качения являются долговечность по усталостному выкрашиванию и статическая грузоподъемность по пластическим деформациям. Расчет на долговечность выполняют для подшипников, вращающихся с угловой скоростью ω≥0,105 рад/с. Невращающиеся или медленно вращающиеся подшипники (с угловой скоростью ω<0,105) рассчитывают на статическую грузоподъемность.

Проверка и подбор подшипников по статической грузоподъемности.

Если подшипник воспринимает нагрузку находясь в неподвижном состоянии или вращаясь с частотой менее 1 об/мин, то подшипник выбирают по статической грузоподъемности, поскольку при указанном режиме работы исключается усталостное выкрашивание рабочих поверхностей тел и дорожек качения.

Условие проверки:

Р о < С о,

где Р о - эквивалентная статическая нагрузка;

С о - статическая грузоподъемность (по каталогу на подшипники).

Под статической грузоподъемностью понимают такую статическую нагрузку, которой соответствует общая остаточная деформация тел качения и колец в наиболее нагруженной точке контакта, равная 0,0001 диаметра тела качения.

Р о = X 0 ∙F r + Y 0 ∙F a ,

где Х о и Y o - коэффициенты радиальной и осевой статических нагрузок

(по каталогу).

Выбор подшипников по динамической грузоподъемности для предупреждения усталостного разрушения.

Динамическая грузоподъемность и долговечность (ресурс) подшипника

связаны эмпирической зависимостью

где L-ресурс в млн. оборотах;

С - паспортная динамическая грузоподъемность подшипника - это такая постоянная нагрузка, которую подшипник может выдержать в течение одного млн. оборотов без появления признаков усталости не менее чем у 90% из определенного числа подшипников, подвергающихся испытаниям. Значения С приведены в каталогах;

р - показатель степени кривой усталости (р=3 - для шариковых подшипников, р=10/3 - для роликовых.

Р - эквивалентная (расчетная) динамическая нагрузка на подшипник. Для перехода от количества млн. оборотов в ресурс в часах запишем:

L h = 10 6 ∙L/(60∙n), ч.

Для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников эквивалентную нагрузку определяют по формуле:

Р = (X∙V∙F r + Y∙F a)∙K b ∙K T ,

где F r и F a - радиальная и осевая нагрузки на подшипник;

V- коэффициент вращения кольца (V =1 при вращении внутреннего кольца, V =1,2 - при вращении наружного кольца);

К б - коэффициент безопасности, учитывающий характер внешних нагрузок;

К т - температурный коэффициент;

X и Y - коэффициенты соответственно радиальной и осевой нагрузок.

Для подшипников с цилиндрическими роликами формула для определения эквивалентной динамической нагрузки имеет вид:

Р = F r ∙V∙K b ∙K T .

Значения коэффициентов X и Yберут в зависимости от значения отношения F a / V∙F r . Осевая сила не оказывает влияния на величину эквивалентной нагрузки до тех пор, пока величина отношения не превысит определенного значения коэф-фициента влияния осевого нагружения e . Поэтому при F a /V∙F r ≤ e расчет ведут на действие только радиальной нагрузки, т.е. X=l, Y=0 . Если F a /V∙F r >e, то X и Y берут в справочниках для конкретного подшипника. Нужно отметить, что коэффициент е для роликовых конических и шариковых радиально-упорных подшипников с углами контакта α>18° постоянен для конкретного подшипника независимо от нагрузки, а для шариковых однорядных подшипников с углом контакта 18° и меньше выбирается в зависимости от соотношения F x /C 0 . Здесь С о - статическая грузоподъемность подшипника.

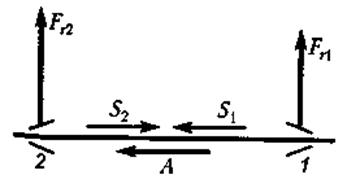

В радиально упорном подшипнике от действия радиальной силы возникает дополнительная осевая нагрузка S. Ее значение для шариковых радиально-упорных подшипников определяется S=e∙F r , а для конических роликоподшипников - S=0,83∙e∙F r . Выше отметили, что радиально-упорные подшипники устанавливают попарно. Существует несколько схем установки. Рассмотрим наиболее часто встречающуюся схему - установку подшипников с осевой фиксацией «враспор».

Страница 3 из 6

Под расчетом подшипников качения (роликовых подшипников) обычно понимают как проверку долговечности подшипника при заданном режиме эксплуатации, если известны его тип и габаритные размеры, то есть условное обозначение, так и выбор подшипника, обеспечивающего требуемую долговечность в условиях вполне определенного режима эксплуатации. Практика показывает, что подшипники одной конструкции и одной партии имеют различную долговечность, даже находясь в одинаковых условиях нагружения.

Под долговечностью подшипников понимается расчетный срок службы, измеряемый числом оборотов, в течение которого не менее 90% из данной их группы при одинаковых условиях должны отработать без появления признаков усталости металла. На указанном понятии основаны приводимые в каталогах значения динамической грузоподъемности , используемые при расчете долговечности вместо применявшегося ранее в отечественной практике коэффициента работоспособности подшипников.

Согласно ГОСТ 18855-73 динамическая грузоподъемность С п радиальных и радиально-упорных подшипников есть постоянная радиальная нагрузка, которую группа идентичных подшипников с неподвижным наружным кольцом сможет выдержать в течение расчетного срока службы, исчисляемого в 1 млн. оборотов внутреннего кольца.

Эти значения динамической грузоподъемности С п соответствуют такому распределению нагрузки между роликами (рис. 1), когда наиболее нагруженным является ролик, центр которого расположен по направлению вертикальной нагрузки Р п, действующей на подшипник, а нагрузка на остальные ролики уменьшается пропорционально косинусу угла между направлением силы и прямой, соединяющей центр ролика с центром подшипника (угол nα р ≤ 90°, где n - порядковый номер ролика, отсчитанный от центрального).

Рис. 1 - Расчетная схема нагружения роликового подшипника

С учетом радиального зазора, а также деформации колец и роликов при установке подшипников в жестком корпусе нагрузка на наиболее нагруженный ролик при числе роликов z п = 10÷20 определяется из выражений:

для цилиндрических подшипников

![]()

для сферических

z п - число роликов в одном ряду;

β p - угол между вертикальной осью и линией, проходящей через точку контакта ролика с наружным кольцом и центр подшипника.

В ряде случаев, например при оценке долговечности подшипника, установленного в корпус буксы с иным распределением нагрузки между роликами, необходимо определять контактные напряжения, возникающие в деталях подшипника.

Контактные напряжения (МПа) на поверхностях соприкосновения роликов и из выражения колец цилиндрического подшипника определяются

l p , d p - соответственно длина и диаметр ролика, м;

R в, R н - радиус дорожки качения соответственно внутреннего и наружного колец, м. Знак плюс берется для внутреннего кольца R в, знак минус - для наружного кольца R н.

Допускаемые напряжения σ max ≤ 3500 МПа.

Аналогичными формулами пользуются при подсчете контактных напряжений на рабочих поверхностях деталей сферического подшипника.

При проектировании буксы подбор подшипников обычно сводят к следующем:

- устанавливают требуемую долговечность подшипников (обычно в миллионах километров пробега);

- выбирают тип и количество подшипников на шейке оси;

- вычисляют так называемую эквивалентную динамическую нагрузку Р на подшипник;

- определяют требуемую величину динамической грузоподъемности С п;

- по каталогам находят размеры роликового подшипника, обеспечивающего необходимую динамическую грузоподъемность.

Посадочный диаметр внутреннего кольца подшипника устанавливают на основе расчета шейки оси на прочность.

При подборе подшипников для пассажирских вагонов расчетную долговечность принимают равной пробегу 3 млн. км, а для грузовых вагонов - 1,5 млн. км.

Зависимость между долговечностью и нагрузкой на радиальный роликовый подшипник выражается в общем виде формулой

где L - долговечность, млн. оборотов;

С п - динамическая грузоподъемность, Н (кгс);

Р - эквивалентная динамическая нагрузка, Н (кгс).

Для шариковых радиальных и радиально-упорных подшипников эта зависимость такова:

![]()

При расчете все силы, загружающие установленный в буксе вагона подшипник, приводят к некоторой условной эквивалентной динамической нагрузке P, действующей радиально и имеющей такое же влияние на долговечность подшипника, как и фактически воздействующие на него нагрузки.

Чтобы подсчитать эквивалентную динамическую нагрузку, когда известен (по результатам динамических испытаний, по статистическим данным) режим работы подшипника, необходимо переменные радиальные и осевые нагрузки на подшипник привести к средним постоянным величинам, а затем просуммировать их. Приближенное значение средней постоянной нагрузки, имеющей то же влияние на долговечность подшипника, что и переменная нагрузка, определяется по формуле

где р 1 р 2 , ..., p i - соответственно повторяемость нагрузок F 1 F 2 , ..., F i в долях единицы.

Число слагаемых в последней формуле может быть различным в зависимости от количества учитываемых факторов.

Суммирование средних постоянных радиальной и осевой нагрузок и определение, таким образом, эквивалентной динамической нагрузки для подшипников вагонных букс, у которых вращаются внутренние кольца и рабочая температура не превышает 100°С, производят по формуле

где Р п, H п - средняя постоянная соответственно радиальная и осевая нагрузки;

m - коэффициент перевода осевой нагрузки в радиальную, учитывающий их различное влияние на долговечность подшипников. Для цилиндрических подшипников принимают m = 0, для сферических и конических коэффициент m имеет различные значения в зависимости от серии и типа подшипника (его значения указаны в каталогах);

k б - коэффициент, учитывающий динамичность приложения нагрузки. Для пассажирских вагонов принимают k б = 1,2, для грузовых k б = 1,3÷1,4.

Организацией сотрудничества подшипниковой промышленности при Совете экономической взаимопомощи разработана и введена с декабря 1977 г. Методика расчета нагрузок и долговечности подшипников качения для букс железнодорожного подвижного состава.

При расчете нагрузок, действующих на подшипник , методика требует руководствоваться следующими допущениями:

- вагон в течение всего времени эксплуатации работает при полной номинальной нагрузке;

- вес брутто вагона равномерно распределяется на все оси; статическая нагрузка, действующая на колесную пару, равномерно распределяется на обе шейки оси и на каждый из подшипников, воспринимающих радиальные нагрузки;

- динамические нагрузки, действующие на подшипник и зависящие от конструкции и состояния пути, рода упругих элементов и гасителей колебаний, положения центра тяжести, допустимой эксплуатационной скорости, а также возможная неравномерность распределения нагрузок между двумя подшипниками в одной буксе при расчете эквивалентной динамической нагрузки Р должны учитываться введением коэффициента k б;

- цилиндрические роликовые подшипники, применяемые в буксах, рассчитываются только на радиальные нагрузки. При расчете эквивалентной динамической нагрузки осевые (рамные) силы, воспринимаемые подшипниками, условно не учитываются (m = 0);

- шариковые радиальные и радиально-упорные подшипники в случае их применения в буксах воспринимают только осевые нагрузки, причем во время движения осевая нагрузка воспринимается только одной буксой, а в ней - одним подшипником. При расчете эквивалентной динамической нагрузки этих подшипников принимается, что величина развивающихся во время движения пульсирующих осевых нагрузок не превышает 30% статической нагрузки на колесную пару и суммарное время их действия не превышает 3% всего времени.

Динамическую эквивалентную нагрузку Р для цилиндрических роликовых подшипников вычисляют по формуле

Р = Р ст к б,

Динамическую эквивалентную нагрузку Р для шариковых радиальных и радиально-упорных подшипников ориентировочно рассчитывают по формуле

![]()

где у - коэффициент осевой нагрузки подшипника (принимается по данным каталога изготовителя подшипника);

Долговечность железнодорожных роликовых подшипников, как правило, определяют в километрах пробега L s , поэтому формулу (2) заменяют другой:

где D - расчетный диаметр колеса, м. При номинальном диаметре колеса 950 мм принимают D = 0,9 м, а при 1050 мм D = 1 м.

Величину динамической грузоподъемности С п цилиндрических роликовых подшипников можно определить, если известны число и размеры роликов, а также диаметр окружности, проходящей через центры тел качения.

Формулы для подсчета значений С п основаны на результатах испытаний подшипников в условиях нагружения, близких к расчетным, т. е. при радиальном давлении на наиболее нагруженный ролик, определяемом по формуле (1). При определении долговечности роликовых подшипников, установленных в корпусах букс, которые обеспечивают любое заранее заданное распределение нагрузки между роликами, расчетная долговечность L ф вычисляется по следующим формулам:

для сферических подшипников, у которых наибольшие контактные напряжения возникают на рабочей поверхности наружного (невращающегося) кольца,

для цилиндрических, конических и сферических (типа С) подшипников, у которых наибольшие контактные напряжения возникают на рабочей поверхности внутреннего (вращающегося) кольца,

где L s - расчетная долговечность, определяемая значением С п, приведенным в каталогах;

P op , P o ф - соответственно расчетное и фактическое значения радиального давления на наиболее нагруженный ролик;

σ p , σ o ф - соответственно расчетное и фактическое значения эквивалентного контактного напряжения цикла на рабочей поверхности внутреннего кольца.

В процессе эксплуатации подшипников качения может происходить усталостное изнашивание дорожек качения в результате многократного циклического контактного нагружения. В результате действия ударных нагрузок, а также вибрационных нагрузок при невращающемся подшипнике (например, при транспортировке машины) или при больших перегрузках на дорожках качения могут возникать пластические деформации в виде вмятин. При отсутствии надежной защиты от попадания инородных частиц происходит абразивное изнашивание подшипника, характерное для дорожных, строительных и сельскохозяйственных машин. При недостаточной смазке, перегрузке, а также при неправильном монтаже может происходить заедание и задиры на поверхностях тел качения и колец подшипника. Распространенными причинами отказов в работе подшипников являются разрушение сепараторов, колец и тел качения.

Основными критериями работоспособности подшипников качения являются износостойкость рабочих поверхностей и долговечность подшипника , а также сопротивление пластическим деформациям.

Подбор и расчет подшипников качения осуществляется в нашей стране по новой методике, соответствующей рекомендациям международной организации стандартизации ИСО. Переход на новую методику оказался необходимым в связи со значительным расширением мировых торговых связей, так как при этом значительно упрощаются контакты с зарубежными потребителями отечественной подшипниковой продукции.

Выбор типа и размеров подшипника качения определяется следующими основными факторами:

– характером нагрузки (постоянная, переменная, ударная), ее величиной и направлением;

– диаметром цапф вала и частотой его вращения;

– долговечностью подшипника в миллионах оборотов или часах;

– нагрузочной способностью подшипника, определяемой его статической и динамической грузоподъемностью.

Методы расчета статической грузоподъемности и эквивалентной статической нагрузки подшипников качения устанавливаются ГОСТ 18854–82. Методы расчета динамической грузоподъемности, эквивалентной динамической нагрузки и долговечности подшипников качения устанавливаются ГОСТ 18855–82. Статической называется нагрузка, действующая на невращающийся подшипник.

Долговечность подшипника – число оборотов, которое одно из его колец делает относительно другого до начала усталостного разрушения материала на одном из колец или тел качения. Долговечность измеряется в миллионах оборотов или часах работы и обозначается, соответственно, L или L h .

Обычный критерий оценки эксплуатационных свойств подшипников качения – базовая долговечность , при которой не менее 90% идентичных подшипников, работающих в одинаковых условиях, должны достигнуть или превысить определенную долговечность. Иначе говоря, базовой является долговечность при 90%-ной надежности. Базовая долговечность в млн оборотов обозначается L 10 .

Расчетная долговечность при других уровнях надежности называется скорректированной и обозначается, например, при 95%-ной надежности L 5 . В дальнейшем мы имеем дело только с базовой долговечностью и поэтому соответствующие индексы будем опускать.

Базовой динамической грузоподъемностью называется постоянная нагрузка, которую подшипник качения может воспринимать при базовой долговечности, составляющей 1 млн оборотов. Базовая динамическая грузоподъемность бывает радиальная и осевая, обозначаемая соответственно С r и С а.

Эквивалентной динамической нагрузкой называется постоянная нагрузка, под действием которой подшипник качения будет иметь такую же долговечность, как и в действительных условиях нагружения. Эквивалентная динамическая нагрузка бывает радиальная и осевая, обозначаемая соответственно Р r и Р а.

Подбор радиальных и радиально-упорных подшипников основан на С r и Р r , а упорных и упорно-радиальных – на С а и Р а. Для упрощения записей в дальнейшем индексы при С и Р мы будем опускать, что недоразумения не вызовет.

В отличие от динамических параметров базовая статическая грузоподъемность и эквивалентнаястатическая нагрузка обозначаются, соответственно, С 0 и Р 0 .

Статическая и динамическая грузоподъемность, а также предельная частота вращения при жидкой и пластичной смазке для каждого типоразмера стандартных подшипников качения приведены в каталогах.

При частоте вращения вала n <10мин -1 действующую нагрузку рассматривают как статическую, и подшипники подбирают по статической грузоподъемности по условию

Р 0 ≤ С 0 .

При п ≥ 10мин –1 подбор подшипников качения ведется по динамической грузоподъемности по условию

С тр ≤ С ,

где С тр – требуемая величина динамической грузоподъемности, Н; С – динамическая грузоподъемность подшипника, указанная в таблицах.

Требуемую величину динамической грузоподъемности определяют в зависимости от эквивалентной динамической нагрузки Р и требуемой долговечности (L млн оборотов или L h ,ч) по таким формулам:

– для шариковых подшипников

С тр = P или С тр = Р ;

– для роликовых подшипников

С тр = PL 0,3 или С тр = Р (60nL h 10 –6) 0,3 ,

где п – частота вращения кольца подшипника, мин –1 .

Для стандартных редукторов общего назначения установлена следующая базовая долговечность подшипников (90%-ный технический ресурс):

– 10 000 ч – для зубчатых редукторов;

– 5 000 ч – для червячных редукторов.

Эквивалентную динамическую нагрузку Р вычисляют по формуле

Р = (XVF r + YF a )K б К т,

где X – коэффициент радиальной нагрузки; Y – коэффициент осевой нагрузки; V – коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V = 1,наружного кольца – V = 1,2); F r ,F a – радиальная и осевая нагрузки, Н; К б – коэффициент безопасности (для редукторов К б = 1,3...1,5); К т – температурный коэффициент (при t до 100°С K т = 1).

Расчет по вышеприведенной формуле ведут с учетом следующего:

– для цилиндрических роликовых подшипников F a = 0, X = 1;

– для упорных подшипников F r = 0, Y = 1;

– для шариковых радиальных, радиально-упорных и конических роликовых подшипников X = 1,Y = 0, если F a /VF r ≤е (расчет ведется только по радиальной нагрузке); при F a /VF r > е значения коэффициентов X и Y определяются по каталогу на подшипники (е – вспомогательный коэффициент, указанный в каталоге).

При определении осевых нагрузок F a , действующих на радиально-упорные подшипники, помимо внешней осевой силы А следует учитывать осевые составляющие S реакций подшипников, возникающие под действием радиальных нагрузок F r . Эти составляющие вычисляются по формулам:

– для радиально-упорных шарикоподшипников

S = eF r ;

– для конических роликоподшипников

S = 0,83eF r .

Суммарная осевая нагрузка на подшипник зависит от условий его нагружения. На рис.2.17 показана схема вала, установленного на двух радиально-упорных подшипниках, причем индексом 2 обозначен подшипник, воспринимающий внешнюю осевую силу A . При такой индексации сила А и осевая составляющая S 1 реакции подшипника 1 всегда направлены в одну сторону, и суммарные осевые нагрузки F a l и F a 2 будут зависеть от соотношения А + S 1 и S 2 . Если А + S 1 > S 2 , то вал сдвинется ко второму подшипнику, осевая сила A + S 1 создаст на втором подшипнике радиальную силу, уравновешивающую внешнюю радиальную нагрузку, и осевая составляющая S 2 перестает существовать. Тогда осевая нагрузка на первый подшипник останется равной S 1 , а суммарная осевая нагрузка на второй подшипник будет равна А + S 1 . Если А + S 1 < S 2 ,то вал сдвинется к первому подшипнику, составляющая S 1 , перестанет существовать, осевая нагрузка на второй подшипник останется равной S 2 , а суммарная осевая нагрузка на первый подшипник будет равна S 2 – А. Итак:

– еслиА + S 1 > S 2 ,тоF a l = S 1 ,F a 2 = A + S 1 ;

– еслиА + S 1 < S 2 , тоF a l = S 2 – A , F a 2 = S 2 .

Рис. 2.17. Схема вала, установленного на двух радиально-упорных подшипниках

Напомним, что радиальную реакцию радиально-упорного подшипника полагают приложеннойв точке О пересечения с осью вала нормали в середине контактной площадки (см. рис.1.89, б ,в ). Положение точки О определяется размером а ,вычисляемым для однорядных подшипников по формулам:

– для радиально-упорных шарикоподшипников:

а = 0,5В + 0,25(d + D )tgα;

– для конических роликоподшипников:

а = 0,5T + (d + D )e /6,

где а – расстояние от клейменого торца подшипника до точки приложения радиальной реакции; В ,d ,D ,T – размеры подшипника; α– угол контакта и е – вспомогательный коэффициент, указанные в каталоге.

Таким образом, для определения радиальных реакций радиально-упорных подшипников необходимо сначала сделать предварительный выбор подшипников,затем произвести эскизную компоновку узла, далее определить реакции опор, собственные осевые составляющие S от действия радиальных нагрузок, суммарные осевые нагрузки, действующие на каждую опору, и затем выполнить проверочный расчет более нагруженного подшипника на долговечность(технический ресурс).

Долговечность L в млн оборотов, динамическая грузоподъемность С и эквивалентная динамическая нагрузка Р связаны эмпирической зависимостью

L = (С /P ) P

где Р = 3 для шарикоподшипников, Р = 10/3 для роликоподшипников. Долговечность L h в часах вычисляется так:

L h = 10 6 L /(60n ),

где п – частота вращения, мин –1 .

Для облегчения расчетов в справочниках приведены (отдельно для шариковых и роликовых подшипников) таблицы, позволяющие определить долговечность L h ,подшипников в зависимости от отношения динамической грузоподъемности к эквивалентной нагрузке С /Р и частоты вращения вала. По этим же таблицам легко определить требуемую динамическую грузоподъемность по известной частоте вращения вала, заданной долговечности подшипника и вычисленной эквивалентной динамической нагрузке.

Выбор размера подшипника, прежде всего, основывается на его расчётной грузоподъёмности, определяемой прикладываемыми к подшипнику нагрузками, а также требованиями, предъявляемыми к его ресурсу и надёжности. Величины динамической грузоподъёмности C и статической грузоподъёмности C 0 приведены в таблицах подшипников.

При выборе подшипника необходимо провести расчёты для динамических и статических условий нагружения, принимая во внимание значительные ударные нагрузки, возникающие в редких случаях.

Динамическая грузоподъёмность

Номинальная динамическая грузоподъёмность C используется для вычисления ресурса динамически нагруженных подшипников, т.е. подшипников, которые вращаются под нагрузкой. Она выражает величину нагрузки на подшипник, которая обеспечивает номинальный ресурс в 1 000 000 оборотов согласно стандарту ISO 281:2007. Предполагается, что нагрузка постоянна по величине и направлению и действует в радиальном направлении на радиальные подшипники или центрально в осевом направлении на упорные подшипники.

Динамическая грузоподъёмность для подшипников SKF определяется согласно процедурам, описанным в стандарте ISO 281:2007. Значения грузоподъёмности, приведённые в данном каталоге, относятся к подшипникам, которые изготовлены из хромистой шарикоподшипниковой стали с минимальной твёрдостью после закалки 58 HRC и работают в обычных условиях. Исключением являются полимерные подшипники.

При изготовлении подшипников класса SKF Explorer применяются усовершенствованные материалы и технологии производственных процессов, что требует использования дополнительных коэффициентов для вычисления динамической грузоподъёмности в соответствии с ISO 281:2007.

Статическая грузоподъёмность

Согласно стандарту ISO 76:2006 базовое значение статической грузоподъёмности зависит от расчётного контактного напряжения в центре контакта наиболее нагруженного тела качения/дорожки качения. Величины контактных напряжений:

- 4600 MПa для самоустанавливающихся шарикоподшипников

- 4200 MПa для других шарикоподшипников

- 4000 MПa для всех роликоподшипников

Такие напряжения создают остаточную деформацию тела качения и дорожки качения величиной примерно 0,0001 от диаметра тела качения. Нагрузки — только радиальные для радиальных подшипников и центральные осевые для упорных подшипников.

Значение номинальной статической грузоподъёмности C 0 используется в следующих расчётных случаях:

- очень низкая частота вращения (n < 10 об/мин)

- очень медленные колебательные движения

- статическое нагружение неподвижного подшипника в течение длительных периодов

Проверка соответствия статических нагрузок на подшипник производится по статическому коэффициенту запаса, который определяется как

Cтраница 1

Статическая грузоподъемность подшипника определяется как статическая радиальная нагрузка, которой соответствует общая остаточная деформация тела качения и колец в наиболее нагруженной зоне контакта, равная 0 0001 дна-метра тела качения.

Статическая грузоподъемность подшипников с радиусом желоба, превышающим указанные, уменьшается.

Статическую грузоподъемность подшипников Соа определяют, если назгрузка действует при частоте вращения об / мин.

Расчет статической грузоподъемности подшипников качения производят на основании формулы Герца.

С - статическая грузоподъемность подшипника выбранного типоразмера, приводимая в.

Здесь Со - статическая грузоподъемность подшипника, Н; п - частота вращения, об / мин; k А - эксплуатационный коэффициент / (табл. 27); kg - конструктивный коэффициент (табл. 28); D и rf - наружный и внутренний диаметры подшипника соответственно, мм.

Если динамическая или статическая грузоподъемность подшипника и допустимая частота вращения неизвестны, то они могут быть определены для упорных или упорно-радиальных однородных подшипников с цилиндрическими, коническими или бочкообразными роликами из следующих выражений.

Необходимо также проверять статическую грузоподъемность подшипников, работающих при малых частотах вращения и рассчитанных на небольшой срок службы.

При действии комбинированной статической нагрузки статическую грузоподъемность подшипников определяют по эквивалентной статической нагрузке.

В практической работе используют данные по статической грузоподъемности подшипников из каталогов.

Кроме динамической грузоподъемности в этих же таблицах указываются статическая грузоподъемность подшипника и предельная частота вращения, при превышении которой расчет на долговечность по контактной выносливости, как правило, неприменим. Предельные значения частоты вращения указаны для подшипников со стальным штампованным сепаратором.

Наряду с этим допускаемая статическая нагрузка не должна превышать статической грузоподъемности подшипника основной опоры стола ротора.

Fr - радиальная нагрузка на подшипник, Н; С0 - статическая грузоподъемность подшипника, Н; п - частота вращения подшипника, мин 1; А - коэффициент минимальной осевой нагрузки; числовые значения коэффициента Л для приведенной в гл.

В тихоходных неответственных узлах допускается случайная осевая нагрузка до 40 % допустимой статической грузоподъемности подшипника.

Допускаемая статическая нагрузка на стол ротора, как правило, не превышает статической грузоподъемности подшипника основной опоры стола ротора.